Проект существует уже много лет и не перестает удивлять своих пользователей контентом. На сайте представлена не только масса увлекательных игр, но и возможность делать ставки на различные события в том числе в режиме live. Интерфейс сайта создан максимально гармонично и функционально. На основной странице расположено два меню:

- верхняя панель сайта, для быстрого доступа;

- боковая панель с основным меню.

Игровое меню сайта предлагает огромный выбор развлечений на любой вкус:

- Live казино. Предполагается, что пользователь играет в казино в режиме реального времени, с живым дилером и другими игроками.

- TV игры. Возможность поучаствовать в ТВ игре онлайн с живым ведущим и сделать ставку на её исход. Преимуществом игры является полное исключение вероятности махинаций со стороны казино. Пользователь видит весь процесс своими глазами.

- Быстрые игры. Это слоты на различную тематику. На Parik24 представлены игры только самых топовых провайдеров, которые обеспечивают честность и безопасность своим игрокам.

Что касается разработчиков игрового контента, на сайте представлены 40 провайдеров, самые лучшие из них заслужили репутацию по всему миру:

NetEnt - провайдер существующий более 20 лет. Это передовой разработчик, который одним из первых выпустил игровые автоматы в режиме онлайн. Также они одни из первых сделали демо версии к своим разработкам.

Betsoft - данный провайдер известен во всем мире благодаря честному геймплею в своих играх, а также высоким шансам побед.

Novomatic - является основным гигантом среди провайдеров. На его счету сотни игр, которые отличаются исключительным музыкальным сопровождением, неповторимой графикой и очень реалистичной анимацией.

В казино есть возможность протестировать игры в демо версии, но их список сильно ограничен и отсутствует возможность вывести выигрыш. Чтобы в полной мере наслаждаться играми, делать ставки и выводить выигранные деньги нужно пройти регистрацию.

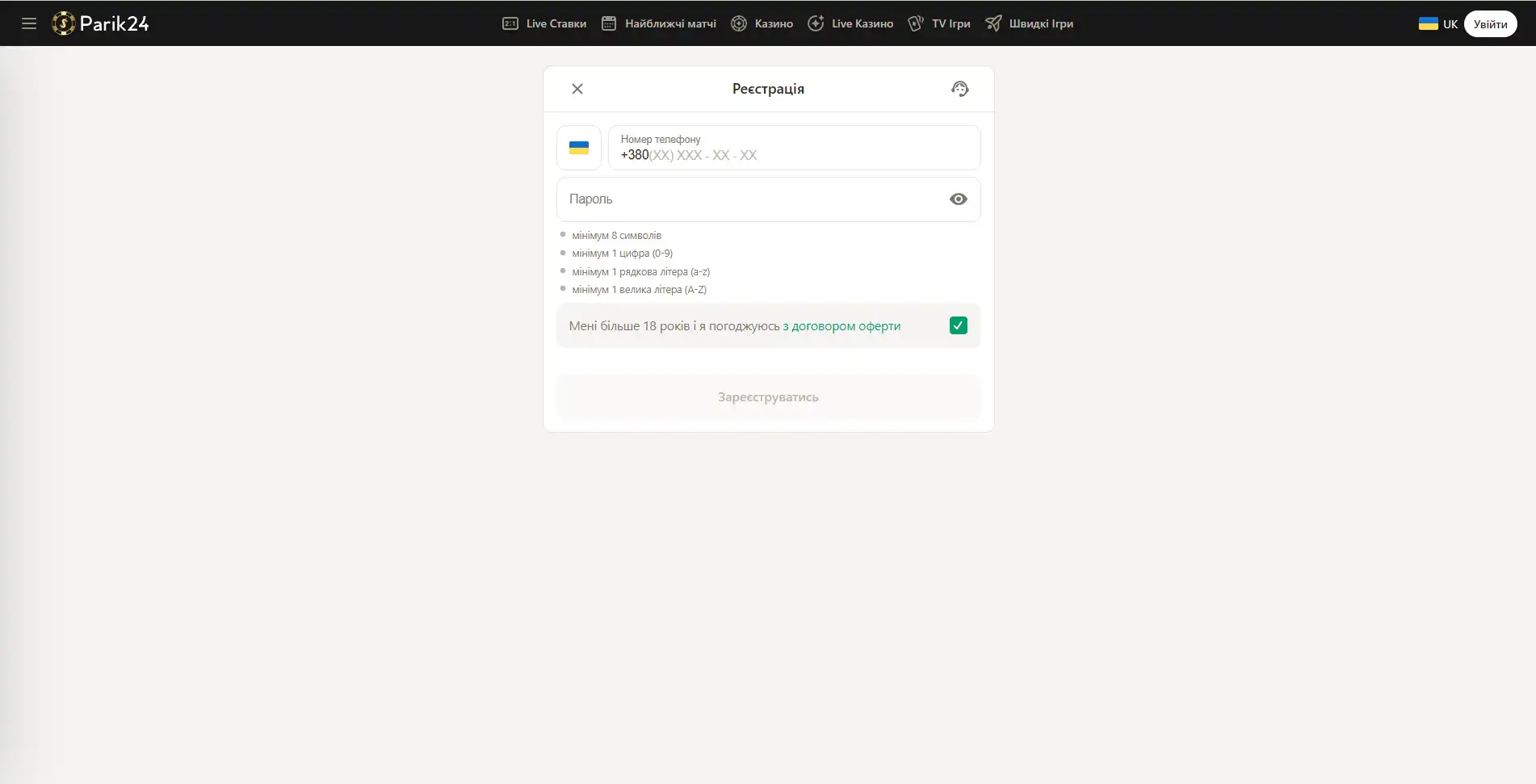

Регистрация на Parik24

Для создания аккаунта на сайте Parik24 вам понадобится мобильный телефон или электронная почта. Процесс регистрации прост и занимает меньше минуты. Первоначально необходимо зайти на официальный сайт букмекера. На верхней панели главной страницы нужно нажать кнопку "регистрация" и следовать инструкции ниже:

- После нажатия кнопки откроется новое окно, в котором нужно ввести номер телефона или e-mail.

- Далее необходимо придумать надежный пароль, отталкиваясь от правил площадки написанных ниже.

- Определитесь и отметьте валюту для будущих ставок.

- Теперь поставьте галочку, если вам исполнилось 18 лет.

- Затем нужно нажать кнопку "зарегистрироваться".

Когда один из этапов регистрации завершен, нужно её подтвердить с помощью электронной почты или номера телефона. Зависит от того, что было выбрано изначально.

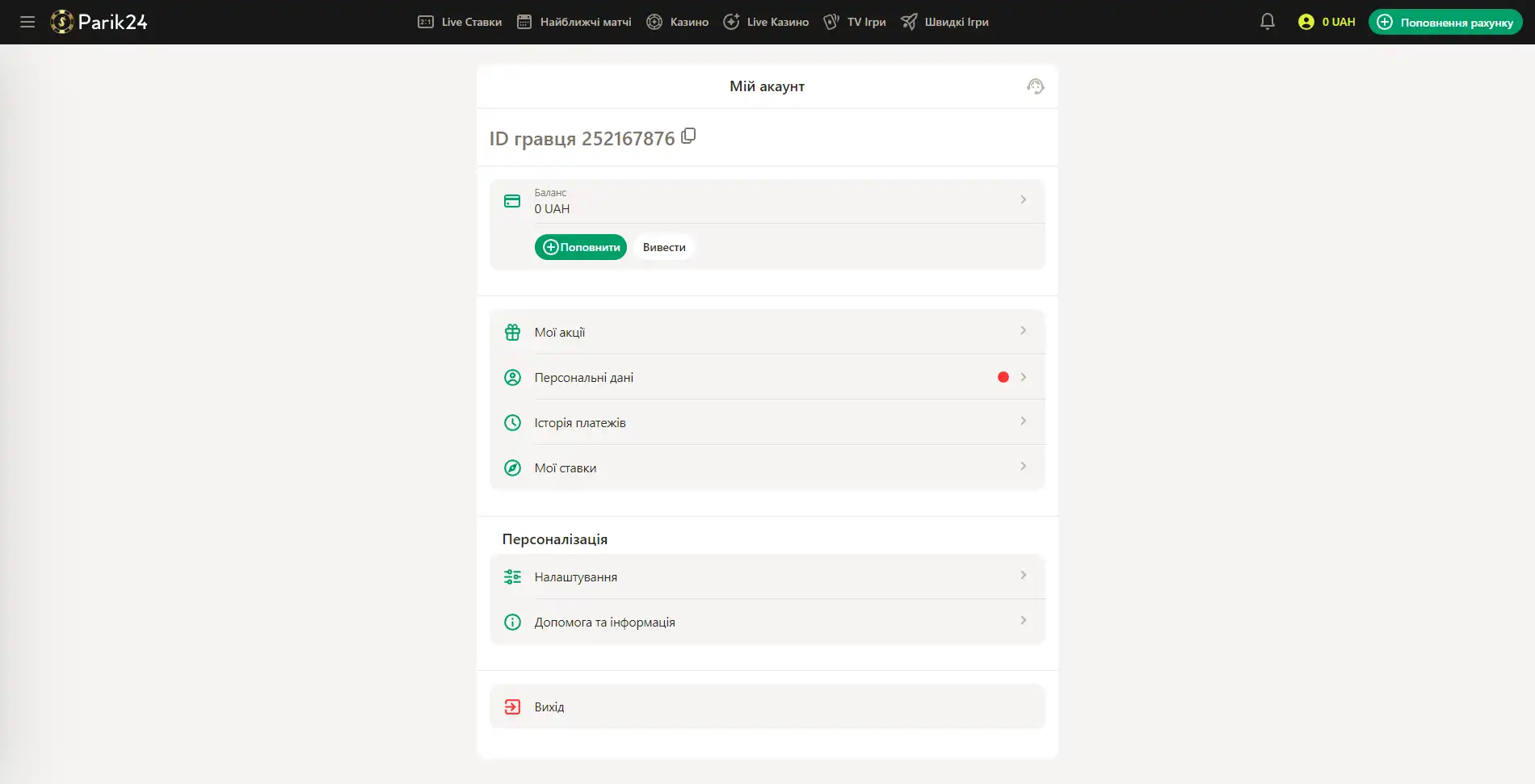

Аккаунт создан, но для того, чтобы полноценно насладиться услугами портала нужно пройти верификацию личности. Эта процедура требуется, чтобы подтвердить возраст пользователя. По законодательству, игры в казино запрещены для несовершеннолетних.

Чтобы верифицировать профиль на Parik24, перейдите во вкладку "Персональные данные". Затем выберите подходящий способ проверки и загрузите фото документа. Проверка может занять некоторое время.

Личный аккаунт Parik24

Когда пользователь проходит регистрацию перед ним открываются все преимущества букмекера. Можно играть в игры на деньги, участвовать в TV играх, делать ставки и анализировать спортивные события. Личный кабинет делится на различные категории для удобного контроля игроком своих средств и действий. В персональном меню располагаются:

- Баланс. Все движения денег на игровом счету, а также текущий баланс.

- Статистика. Хранит всю информацию о сделанных ставках, о прошлых событиях и играх. Также о победах и поражениях, для удобства аналитики.

- Бонусы. Все активные, использованные и доступные бонусы.

- Помощь. Личный кабинет позволяет обратиться в поддержку, чтобы получить своевременную помощь в любом вопросе. Онлайн поддержка казино трудится круглосуточно, на благо игроков.

- Уведомления. Сюда приходит информация от администрации казино о доступных бонусах и персональных предложениях.

Бонусы и акции Парик24

Проект дарит клиентам массу приятных поощрений. Независимо от того новичок вы или опытный пользователь. Чтобы получить приз достаточно пройти регистрацию или авторизоваться. и поощрения не заставят себя ждать. Самые популярные и ценные из всех преференций это:

- Кешбек VIP на слотах. Акция подразумевает возвращение 10% за определенный период игр на слотах. Чем активнее игрок, тем больше возврат.

- Кешбек VIP в казино. Данный бонус работает аналогично бонусу за слоты, однако он распространяется только на игры в live казино.

В вышеуказанных двух случаях может быть возврат до 40 тысяч гривен.

Есть также бонус Кешбек слоты, который предполагает возвращение средств тоже за конкретный период, однако максимальный возврат не будет превышать 12 тысяч гривен.

После регистрации доступны следующие бонусы:

- Приз 120% к депозиту на слоты.

- Дополнительно 100% к пополнению на ставках.

Возможные проблемы со входом на Parik24

Портал доступен всем пользователям из Украины. Однако не исключены случаи проблемы с загрузкой сайта. Такое бывает по разным причинам:

- Казино находится на доработке.

- В вашей стране запрещены букмекерские конторы и казино.

Игроки волнуются, что не смогут получить доступ к своим деньгам на игровом счету. Но эти тревоги беспочвенны, так как портал дорожит своей репутацией и тратит большие средства для обеспечения стабильного доступа игрокам. Какой бы не была причина, разработчики Парик24 позаботились, чтобы у каждого пользователя был доступ к своему кабинету. Есть несколько вариантов, которые будут доступны любому игроку:

Зеркало сайта - это дубликат сайта, с другим адресом, но с абсолютно идентичным содержимым. Найти актуальный адрес можно на официальном сайте или уточнить в онлайн поддержке пользователей.

Браузер TOR - он обеспечивает приватный, зашифрованный доступ в интернет.

VPN сервис - обеспечивает обход любой блокировки благодаря смене текущего ip адреса. Благодаря чему обеспечивает безпроблемный доступ к ресурсу.

Эту и другую информацию можно найти на официальном сайте Parik24, в разделе FAQ. Если информация найдена не была, всегда можно обратиться к менеджеру за помощью онлайн.

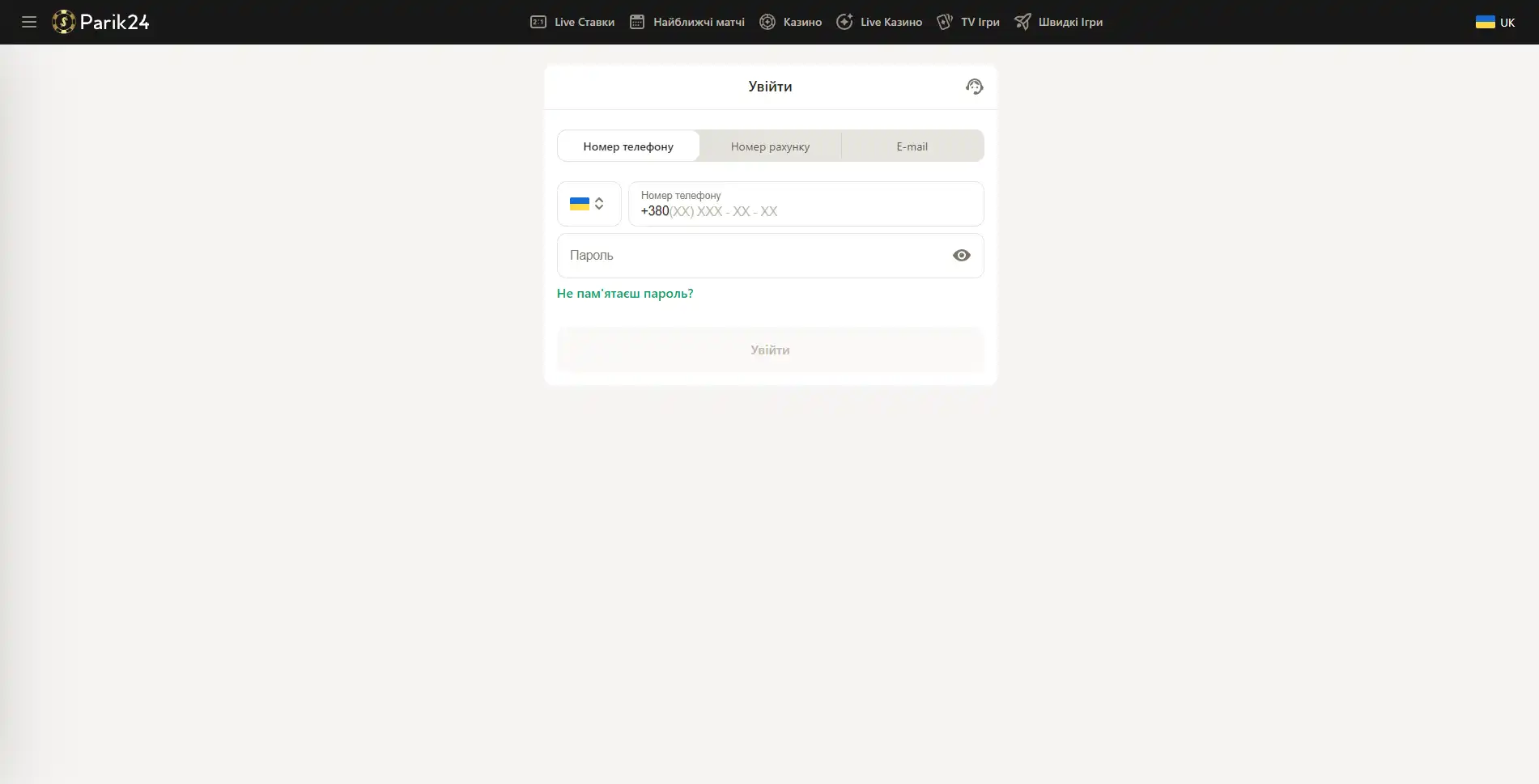

Вход в Парик24 с помощью компьютера

Для авторизации с компьютера необходимо в браузерной строке компьютера вставить адрес казино. После загрузки сайта появится главная страница, на которой нужно кликнуть на кнопку "войти" и заполнить информацию отталкиваясь от данных, заданных при создании аккаунта.

К сожалению, без авторизации полноценно играть в игры не получится, но сам по себе процесс входа в личный кабинет практически не занимает времени.

Вход через приложение казино

К счастью создатели проекта учли все пожелания пользователей и реализовали идею создания автономного приложения, для гаджетов и мобильных телефонов. Скачать приложение можно на сайте букмекера. Убедитесь, что настройки вашего телефона позволяют это сделать, если нет, необходимо дать разрешение на установку загруженных программ. После установки, вы увидите на главном экране уже знакомую кнопку "войти". Теперь, после клика по ней, откроется идентичное окно с формой, как то, что было в компьютерной версии. Необходимо заполнить строки и авторизация будет завершена. Приложение практически не имеет отличий от компьютерной версии, это сделано исключительно для комфорта и удобства игроков. Для входа откройте приложение на вашем устройстве и придерживайтесь следующих шагов:

- Нажмите значок "войти".

- В новом окне с полями для ввода выберите нужную вкладку.

- Теперь введите почту или номер на который регистрировался аккаунт. Или сделайте проще: введите номер счета пользователя.

- После этого пропишите пароль.

- В завершение перепроверьте введенную информацию.

- Завершите вход кнопкой "войти".

Возникают ситуации, когда пользователь не помнит пароль. В таком случае стоит воспользоваться ссылкой "Забыл пароль?". Данная процедура позволяет получить инструкции по его смене на почту или номер мобильного.

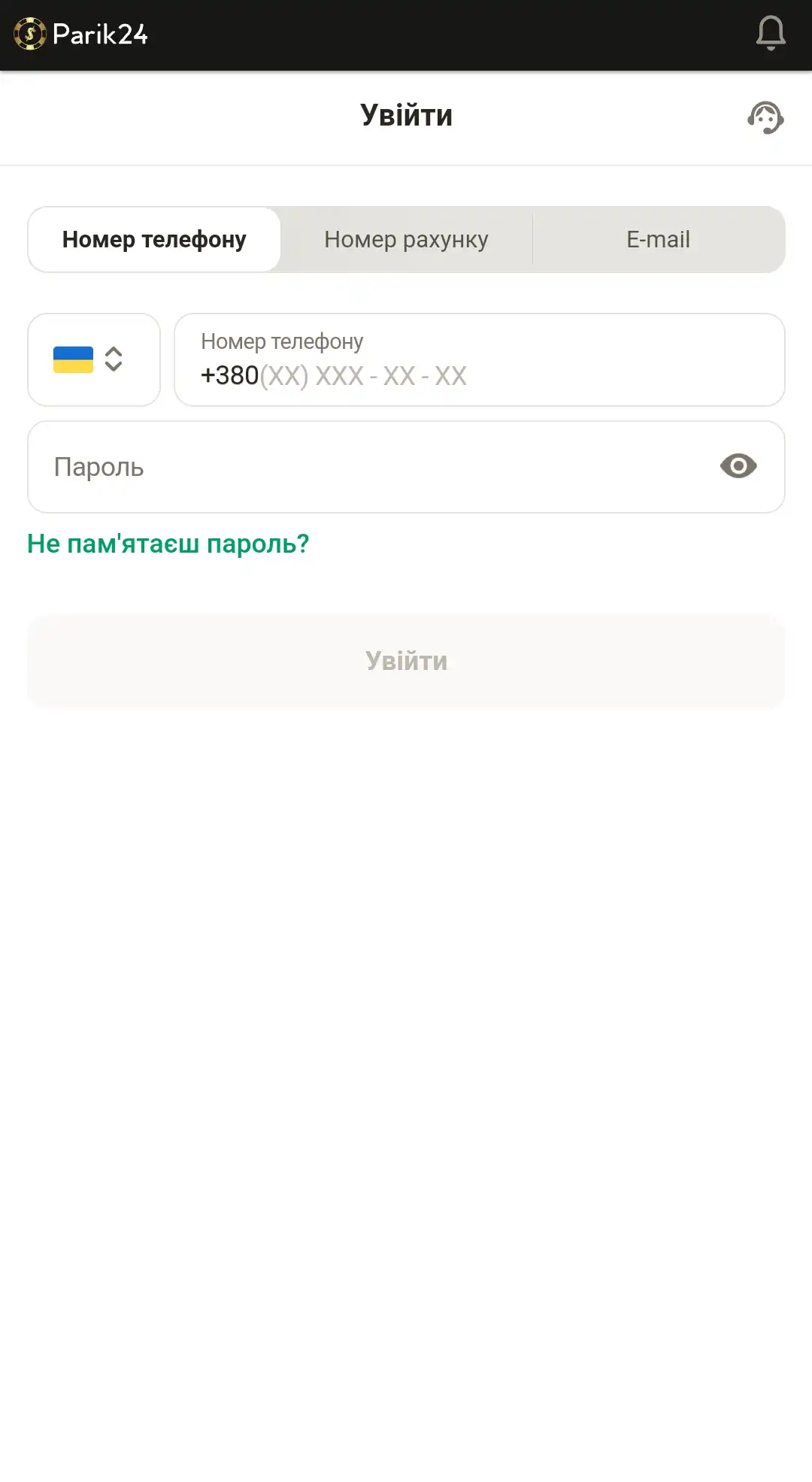

Вход через мобильную версию Parik24

Версия для мобильного телефона является универсальным ресурсом, который подстраивается под разрешение экрана каждого телефона и гаджета. В команде Парик24 трудятся только самые опытные разработчики, которые смогли реализовать интерфейс с максимальной идентичностью. Все интерпретации казино Parik24 являются максимально похожи, для того, чтобы никого из пользователей не отвлекали изменения и дискомфорт от переключения форматов. Чтобы войти с помощью телефона необходимо войти на официальный сайт и придерживаться инструкции:

- На главном экране сайта выберите кнопку "войти".

- После этого выберите вкладку: номер телефона, номер счета или e-mail.

- Далее заполните графу "пароль".

- Проверьте корректность введенной информации.

- Нажмите кнопку "войти".

Также есть альтернативный вариант входа. Это авторизация с помощью Google аккаунта. Для этого необходимо еще меньше действий: выберите иконку с пометкой "G" и нажмите "войти". Далее программа сделает все за вас. Все данные будут внесены автоматически, а вам останется наслаждаться развлечениями.